Технология резки алмазным диском

Оглавление:

История развития технологии резки алмазным диском

Не будем рассказывать про строительство пирамид, легендарного Лешо и его алмазные «коронки» для бурения тоннелей под Альпами - дату первого реза алмазным диском история не сохранила для нас. Скажем так: в середине 50х годов ХХ века было опробовано применение алмазной резки для ремонта дорожного покрытия в США, на фоне начала промышленного синтеза искусственного алмаза в General Electric.

Оборудование для резки.

Оборудование использующее в работе технологию резки алмазным диском условно можно классифицировать следующим образом:

Ручной инструмент.

Пожалуй, устройства этой категории получили максимальное распространение не только на стройке, но и в быту. Практически в каждом доме есть болгарка – одно из первых устройств на котором применили абразивный диск для резки металла. С развитием технологии производства синтетических алмазов и распространением дисков с алмазными сегментами именно это устройство стало самым доступным устройством для резки бетона, асфальта и кирпича. Действительно, если частному мастеру необходимо выполнить незначительные по объёму работы, то УШМ остаётся самым простым решением. Простым, но далеко не самым лучшим:

- малая глубина резки – до 6 см – значительно ограничивает возможное применение;

- запылённость зоны проведения работ, т.к. в конструкции не предусмотрены системы подачи воды или удаления пыли;

- низкая производительность ввиду малой мощности.

Логическим развитием «болгарки» стало появление специальных ручных резчиков для работы алмазными дисками. Традиционно применяются диски диаметром до 400 мм, но существуют отдельные образцы под 600ые отрезные круги. Встроенная система подачи воды и/или пылеудаления, глубина резания до 150 мм, мощный двигатель – именно так выглядит современный ручной резчик, который применяется при профессиональных работах по резке проёмов в квартирах, небольших корректировочных работах на стройках.

По типу двигателя различают электрические (от 220 В и 380 В), бензиновые, гидравлические и пневматические устройства. Последние получили наименьшее распространение, однако повсеместно применяются при проведении работ во взрывоопасных средах.

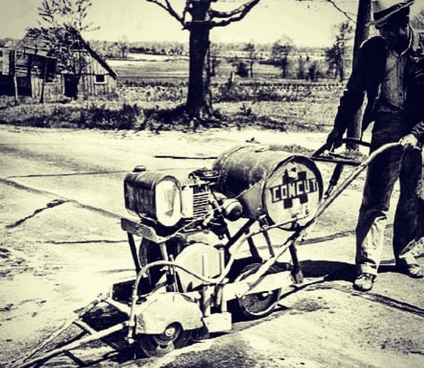

Шовнорезчики или нарезчики швов

Разработанные в середине прошлого века для резки асфальта и бетонного основания автомобильных дорог, устройства стали популярны не только у дорожников, но и для выполнения коррекционных и демонтажных работ при работе с железобетонными перекрытиями. За много лет швонарезчик подвергся многим доработкам: старшие модели оснащаются системой сбора шлама, контроля глубины резания и способны передвигаться без применения мускульной силы. Однако изначальная концепция осталась неизменной: нарезчик швов представляет собой тележку, на которой закреплён двигатель с режущим алмазным диском. Система подачи воды охлаждает сегменты и гасит образующуюся пыль.

При работе в помещениях используются электрические версии устройств, работающие от трёхфазной сети. Для работы вне помещений бензиновые и дизельные шовнорезчики демонстрируют максимальную производительность.

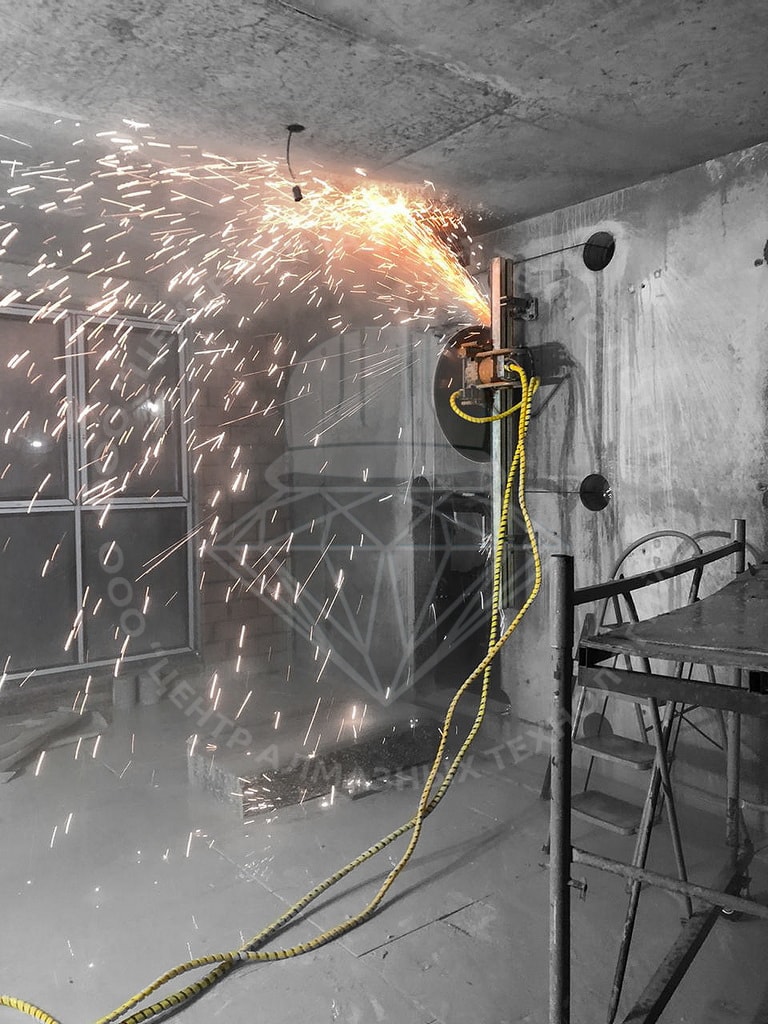

Стенорезная система

Наиболее гибкая из машин, использующих диски для резки железобетона. Позволяет резать не только горизонтальные, но и вертикальные поверхности, а так же потолок. Представляет собой конструкцию из направляющей рельсы, на которой закрепляется так называемая голова – устройство, которое вращает и перемещает диск в плоскости производства работ. Чрезвычайно высокая мощность и универсальность делают стенорезную машину лучшим решением для проведения работ по резке проёмов, проведения корректировочных работ по железобетону, избирательному демонтажу. Наиболее распространены диски диаметром до 1200 мм, позволяющие разрезать стены толщиной 530 мм, однако применяются оснастка 1600 мм (глубина – 730 мм). Диски большего размера применять нецелесообразно ввиду их большой массы, стоимости и чрезмерных «паразитных» запилов.

По принципу работы различают гидравлические и электрические стенорезные машины, но для функционирования, что первой, что второй необходимо напряжение 380 В и с возможность отбирать из сети минимум 10 кВт.

Плунжерные (погружные) резчики

В отверстие, предварительно просверленное алмазной коронкой, заводится направляющая с алмазным диском и приводом. По мере погружения диска в материал формируется плоский рез на необходимую глубину. Данные пилы применялись для глубокой резки железобетона и природного камня. В настоящее время данная технология уступила место канатной резке.

В данном блиц обзоре мы коснулись устройств, использующих в качестве режущего инструмента алмазный диск. В современных машинах так же применяются и другие виды алмазной оснастки: кольца, цепи, канаты. Однако именно оборудование, использующие в качестве режущего инструмента алмазный диск, получило максимальное распространение.

Достоинства и недостатки технологии резки алмазным диском

Все достоинства проистекают из формы инструмента:

- Цельная структура инструмента. Сама металлическая «шайба» служит всё время, пока на ней остаётся алмазный слой. Случаев разрушения самого инструмента практически не бывает, чего не скажешь о конкурирующих методах. Более того, алмазный слой можно восстановить и продолжить пользование диском. Цельная структура страхует производителя работ от внезапного выхода из строя оснастки, что даёт возможность прогнозировать её ресурс.

- Лёгкость и качество обеспыливания. Достаточно подать воду на вращающийся диск и центробежная сила доставит её прямо в зону резания. Данный «+» позволяет получить качественное улавливание пыли водой при минимальных затратах времени и технологий.

- Отсутствие подготовительных процедур. Для того, что бы начать резать диском надо …. надо начать резать! Нет необходимости в установки дополнительных роликов, отверстий для запасовки, предварительных пилов. Все работы можно проводить без доступа к противоположной стороны поверхности.

Недостатки резки алмазным диском так же являются «следствием» формы:

- «Запилы». Что бы прорезать в заданной точке за глубину, предположим, 300 мм, круг выходит за границы будущего проёма на те же 300 мм. Т.е. повреждается арматура, нарушается структура базового материала. (справедливости ради стоит заметить, что данной проблемы можно избежать путём сверления т.н. «отверстий от запилов», но это отдельный разговор).

- Ограниченная глубина резания. Если стенорезная машина режет на 53 см, а толщина стены 60 см, то без доступа с противоположной стороны работу не выполнить. Но мало иметь доступ, нужно еще необходимое пространство для работы. А если же толщина более 106 см, то выполнить работу диском не получится.

- Вероятность заклинивания инструмента. При работе с элементами значительной массы (демонтаж и проёмы значительных размеров) существует возможность заклинивания диска в резе освободившимся элементом, т.к. значительная площадь круга находится между основанием и демонтируемым фрагментом.

Сотрудничество

ООО «Центр Алмазных Технологий» оказывает весь спектр услуг по дисковой резке любых твердых строительных материалов. В зависимости от задачи, условий и бюджета подбираем технологию и применяемое оборудование. Работаем по Москве, московской области и ЦФО. Звоните +7 (495) 642-25-02 – за качество и сроки отвечаем!

Фотографии наших работ

Другие статьи:

ООО "Центр Алмазных Технологий"

ООО "Центр Алмазных Технологий"

График работы

График работы +7 (495) 642-25-02

+7 (495) 642-25-02 info@almaz-moscow.ru

info@almaz-moscow.ru